解锁AOI关键技术,赋能工业质检新质生产力

AOI,Automated Optical Inspection,是自动光学检测的缩写,是一种基于光学原理,借助于自动化的运动控制技术实现图像的自动采集,利用智能图像算法实现图像中的异常检测,进而实现对被测产品质量判断的设备。识渊科技AOI检测设备通过光学技术来检测电子产品的质量和性能,以帮助提高生产效率和品质,是现代电子制造业中不可缺少的关键工具之一。

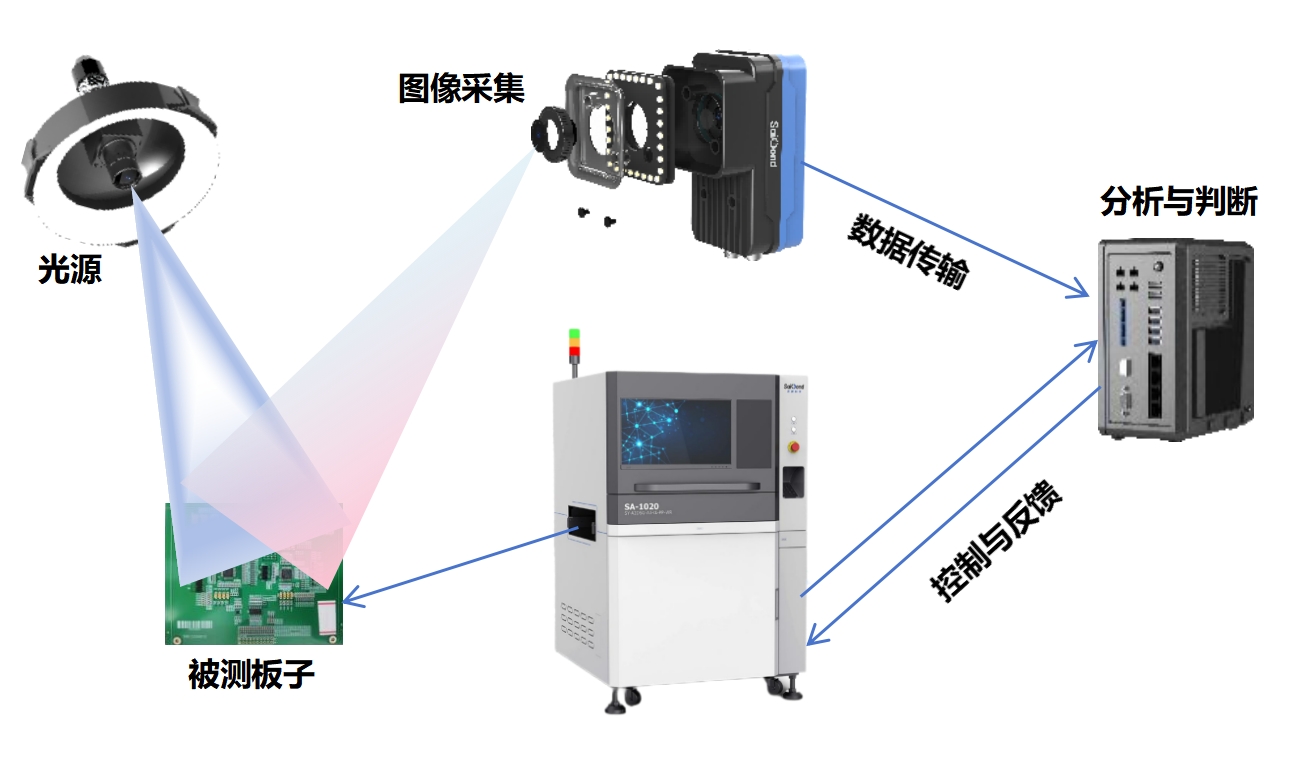

一、AOI工作原理及设备构成

AOI检测技术是基于人眼视觉成像与人脑智能判断的原理,采用光学照明与图像传感技术获取被测对象的信息,通过数字图像处理增强目标特征,再采用模式识别、机器学习、深度学习等算法从背景图像中提取特征信息,并进行分类与表征,然后反馈给执行控制机构,实现产品的分类、分组或分选、生产过程中的质量控制等。AOI是一种机器视觉技术,集电子学、光电探测、图像处理和计算机技术于一身,是精密测试技术领域内最具发展潜力的新技术。

AOI技术主要涉及的技术环节包括:光源、光学镜头及CCD成像、数字图像处理、模式识别算法、精密机械移动等。AOI设备集成了机械、自动化、光学和软件等多学科的技术,形成了一个完备的硬件系统,包括工作平台、成像系统、图像处理系统和电气系统等。AOI技术检测的最大优点是节省人力,降低成本,提高生产效率,统一检测标准和排除人为因素干扰,保证了检测结果的稳定性,可重复性和准确性,及时发现产品的不良,确保出货质量。

AOI简易工作原理示意图

二、AOI关键技术解析与应用

AOI技术被广泛应用于电子行业的SMT生产线上,具有快速、准确、高效的特点,是最常用的一种SMT检测技术,其主要通过摄像头和图像处理技术,来检测PCB板上元器件的贴装位置、焊点形状以及锡膏是否存在缺陷等问题。AOI检测能够实时检测生产线上板子的质量,提高生产效率和焊接质量,保证产品质量。AOI在实际应用中面临诸多技术难题,如成像质量、检测精度、检测速度以及环境适应性等问题。

1.图像处理与成像质量

PCBA元件种类繁多、尺寸和形状各异,如何在复杂背景下准确识别并测量各类元器件的位置、方向和尺寸,是光学检测的核心难点。为了提高AOI设备的图像处理与识别精度,适应各种复杂检测任务的需求。通常可以采用特殊镜头、高分辨率工业相机以及特定的打光方案等技术手段实现。

双远心镜头:使用双远心镜头可以有效减少视角畸变,提高测量的精度和一致性,特别是在检测小尺寸或精密元件时优势明显。远心镜头能够保证图像从中心到边缘的放大倍率一致,减少因视角变化导致的畸变和尺寸误差。双远心镜头进一步增强了这种效果,不仅在物方,而且在像方都保持远心性。

高分辨率工业相机:通过使用高分辨率相机,可以在不牺牲速度的前提下提高检测精度,同时减少检测盲区,确保每个细节都被准确识别。高分辨率工业相机可以捕捉到更多的图像细节,提供更大的检测视野或更高的检测精度,这对于复杂PCBA上的微小元件和细小缺陷的检测至关重要。

四色环形光源打光方式:使用红、绿、蓝、白四色环形光源可以提供多种不同波长的光线,使得不同材质和颜色的元器件在图像中呈现出更清晰的对比度。通过选择合适的光源组合,可以减少光照不均匀和表面反光对检测结果的影响。种打光方式能够显著提升图像的清晰度和对比度,有助于更准确地识别和分辨元器件的边缘和细节。

2.缺陷检测算法及及检测精度

PCBA元件上的微小缺陷(如焊点缺陷、错位、元器件损坏等)检测除了需要AOI设备具备很好的成像外,也需要高效、准确的机器视觉识别、检测算法以保证检出效率,即在保证检出的情况下避免漏报,降低误报。通过结合深度学习与机器视觉技术,综合运用卷积神经网络模型、目标检测模型、分割模型、识别模型、缺陷检测模型等多个模型,可提高AOI设备PCBA电路板缺陷检测的效率和准确性。依托数据预处理和特征提取技术,自研编程软件可以自动识别器件和器件特征,自动生成算法参数和检测指标,减少人员参与员差异,大幅降低在线AOI设备的编程时间和误报率。

深度学习与机器视觉识别算法:深度学习可以处理复杂的图像特征,并且具有很强的泛化能力。通过不断学习新的样本,模型可以不断改进和优化,对不同种类的缺陷进行高效识别,避免漏报。利用深度学习模型(如卷积神经网络,CNN)对PCBA的缺陷进行识别和分类,通过大量的样本数据进行训练,模型可自动学习各种类型缺陷的特征,从而提高检测的准确性和鲁棒性。

高效的检测算法:在深度学习模型的基础上,采用优化的检测算法,能够在不牺牲准确度的前提下,加快检测速度。可以采用多线程处理、GPU加速以及模型压缩等技术手段来提升实时性。优化后的检测算法可以确保在高速生产线环境下保持高效运行,减少检测时间,降低误报率,提高整体检测效率。

自适应阈值与异常检测:利用自适应阈值技术,根据不同类型的元器件和缺陷类型,动态调整检测标准,确保不同场景下的检测灵活性和精准性。同时,通过异常检测算法,识别出不符合正常分布的异常样本,有效降低误报率。这种方法可以针对复杂的生产环境和多变的检测需求,提供更精确的检测结果,有助于提高生产线的整体质量控制水平。

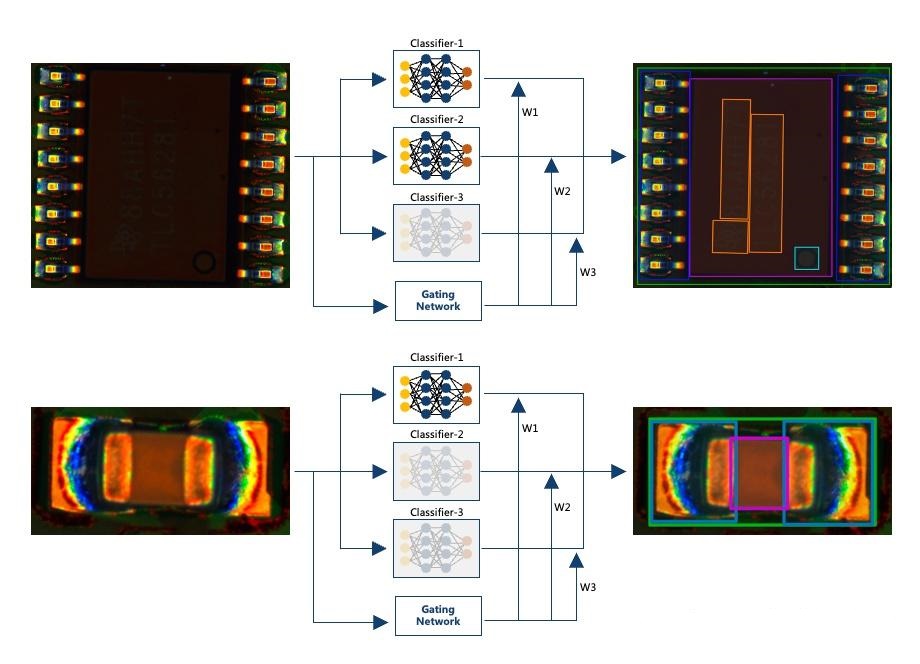

混合专家模型mix of experts图示

3.检测实时性与检测速度

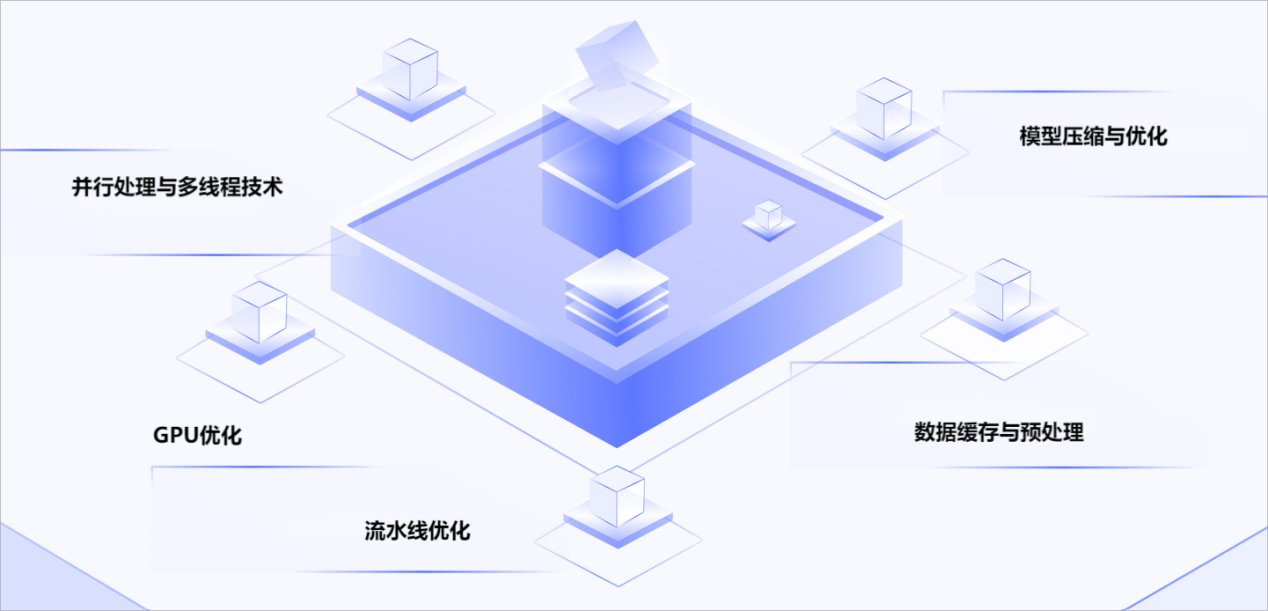

在线PCBA光学检测需要在高速生产线下实时进行,要求AOI设备既能快速采集和处理图像,又要保证检测结果的准确性。为了解决PCBA检测时的实时性与速度要求,可以采用并行处理与多线程技术、GPU加速、模型压缩与量化、流水线优化、数据缓存与预处理等优化措施,在保证高精度的同时,满足严格的实时性和速度要求,确保生产线的高效运行。

并行处理与多线程技术:在检测系统中引入并行处理和多线程技术,可将图像采集、处理、分析等多个步骤同步进行,这种方法可以显著提高系统的处理速度,减少延迟,确保实时性。通过将任务分解并行执行,减少了等待时间,使得系统可以在不牺牲精度的前提下快速响应,适应高速生产线的需求。

GPU加速:采用GPU加速深度学习模型的推理过程。由于GPU具有强大的并行计算能力,能够大幅提升深度学习模型的处理速度,特别是在处理大量图像数据时,效果尤为显著。GPU加速可以将深度学习算法的计算时间从数秒缩短到毫秒级,使得检测系统可以在生产线上实现实时检测。

模型压缩与量化:通过模型压缩和量化技术,减少深度学习模型的大小和复杂度,同时保持模型的检测精度。这包括剪枝、蒸馏、低比特量化等技术,能够减少模型的计算资源需求。优化后的模型可以在边缘设备或嵌入式系统上高效运行,进一步提高检测系统的响应速度和适应性。

流水线优化:对整个检测流程进行流水线优化,将图像采集、预处理、缺陷检测和结果输出等步骤串联起来,并确保每个步骤都尽可能地在上一步骤完成后立即开始。这种流水线式的操作减少了各步骤之间的停滞时间,提高了整体检测速度,使系统能够实时处理高密度的PCBA生产任务。

数据缓存与预处理:在图像采集和处理的过程中引入数据缓存机制,将多帧图像数据缓存并批量处理。通过预处理步骤对图像进行裁剪、降噪和增强,减少后续深度学习模型的计算负担。缓存与预处理技术可以减少数据传输和处理的瓶颈,提升系统的响应速度,并在一定程度上缓解由于数据量大而导致的延迟问题。

4.环境适用性

AOI设备需要适应各种生产环境,包括温度、湿度、振动和电磁干扰等,为了提高AOI设备的环境适应性,确保检测结果的可靠性和一致性,适应不同生产线的需求,可以采取以下技术措施:

工业级设计:采用工业级材料和组件设计设备,确保在高温、低温、高湿度、震动和电磁干扰等极端环境下正常运行。选择抗疲劳、抗腐蚀、耐高温和防潮的材料,尤其是外壳和关键组件。工业级设计提高了设备的可靠性和寿命,即使在恶劣的生产环境中,也能保证稳定的检测性能。

防尘与防静电设计:在设备设计中引入防尘和防静电措施,如安装防尘罩、使用防静电材料,特别是在光学元件和传感器周围,以防止灰尘和静电干扰检测精度。有效的防尘与防静电设计可以减少因外部污染物和静电积累导致的检测故障,保证检测结果的一致性和可靠性。

散热与温控系统:设计高效的散热系统,使用散热片、风扇或液冷等方式,保持设备内部温度的稳定。同时,配置温控系统,在高温或低温环境下自动调节设备内部温度,以维持设备的最佳工作状态。良好的散热和温控系统可以防止设备过热或过冷,避免因温度波动导致的性能下降或损坏,延长设备的使用寿命。

电磁干扰(EMI)防护:通过屏蔽技术(如屏蔽外壳、屏蔽线缆)和接地设计,减少设备内部和外部的电磁干扰对检测系统的影响。关键部件如传感器和信号处理电路需进行良好的电磁兼容(EMC)设计。有效的EMI防护能够减少电磁噪声干扰,提高设备的信号稳定性,确保检测的准确性和可靠性。

随着工业4.0的步伐逐步推进,制造业正向智能化、自动化和柔性化大步迈进,智能自动光学检测设备的技术也在日新月异地发展,国产AOI设备迎来快速发展期。识渊科技深耕自动光学检测设备细分领域,致力于将全球领先的AI技术赋能工业质检领域,不断丰富PCBA AOI、溢胶检测AOI等智能检测装备产品系列,为行业用户提供卓越的检测性能体验,引领智能检测装备产业发展,加快形成新质生产力,以“新”提“质”、以“质”催“新”,塑造更多发展新动能新优势。

本文仅供读者参考,任何人不得将本文用于非法用途,由此产生的法律后果由使用者自负。

如因文章侵权、图片版权和其它问题请邮件联系,我们会及时处理:tousu_ts@sina.com。

举报邮箱: Jubao@dzmg.cn 投稿邮箱:Tougao@dzmg.cn

未经授权禁止建立镜像,违者将依去追究法律责任

大众商报(大众商业报告)并非新闻媒体,不提供任何新闻采编等相关服务

Copyright ©2012-2023 dzmg.cn.All Rights Reserved

湘ICP备2023001087号-2